二氧化碳捕集及高效利用解决方案

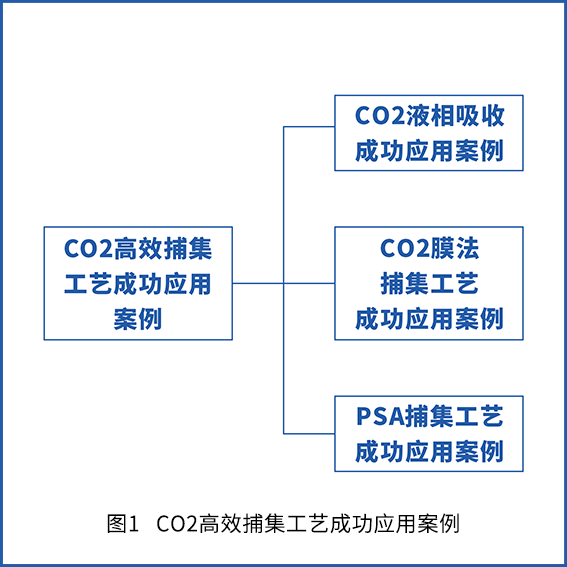

1、CO2捕集工艺路线及应用案例

二氧化碳捕集是实现“双碳”目标的关键技术手段之一。它能够有效减少大气中的二氧化碳浓度,降低温室效应,缓解全球气候变化,对保护全球生态系统和人类健康至关重要。此外,捕集的二氧化碳可用于工业驱油、化工生产、食品领域等,实现资源再利用,具有一定的经济价值。

二氧化碳捕集技术已得到广泛关注和深入研究,多种技术已应用于工业领域。其中,燃烧后捕集技术相对成熟,如亚洲最大火电碳捕集利用与封存项目--国家能源集团江苏泰州电厂项目己正式投产,二氧化碳捕集率超90%。同时,新型捕集材料和技术不断涌现,如离子液体基吸附、氨基功能化纳米纤维素气凝胶等,展现出良好的捕集性能,但部分技术仍处于实验室阶段,箭进一步进行大规模性能测试。

1)燃烧后捕集技术:在燃烧设备后排放的烟气中捕集二氧化碳,常用化学吸收法(如热钾碱法、氨水法和醇胺法等)和物理吸收法,膜分离法也处于发展阶段。该方法适用于各种火力发电厂,但烟气压力小、体积大、二氧化碳浓度低,捕集系统庞大,能耗较高;

2)燃烧前捕集技术:典型的是整体煤气化联合循环发电(IGCC)系统,先将化石燃料气化转化为合成气,通过水煤气变换反应提高二氧化碳浓度,再进行捕集,捕集后得到的富燃气可用于燃烧发电;

3)富氧燃烧技术:采用制氧技术脱除空气中的氨气,用高浓度氧气与部分烟气混合代空气燃烧,得到高浓度二氧化碳烟气,可直接处理和封存。但该技术制氧的投资和能耗太高,尚未大规模应用。

液相吸收法

工艺介绍:利用吸收剂与二氧化碳发生化学反应或物理溶解来实现二氧化碳的捕集。常用的吸收剂有醇胺类溶液,如乙醇胺(MEA)、二乙醇胺(DEA)等。在吸收塔中,含二氧化碳的气体与吸收剂逆流接触,二氧化碳被吸收剂吸收;在解吸塔中,通过加热或减压等方式使吸收剂中的二氧化碳解吸出来,实现吸收剂的再生循环利用。

该技术路线优缺点:优点:捕集效率高,一般可达90%以上;对二氧化碳的选择性好,能在较低浓度下有效捕集;技术成熟,有大规模工业应用实例。缺点:吸收剂循环消耗量大,运行成本高;设备腐蚀问题严重;解吸过程能耗较高。

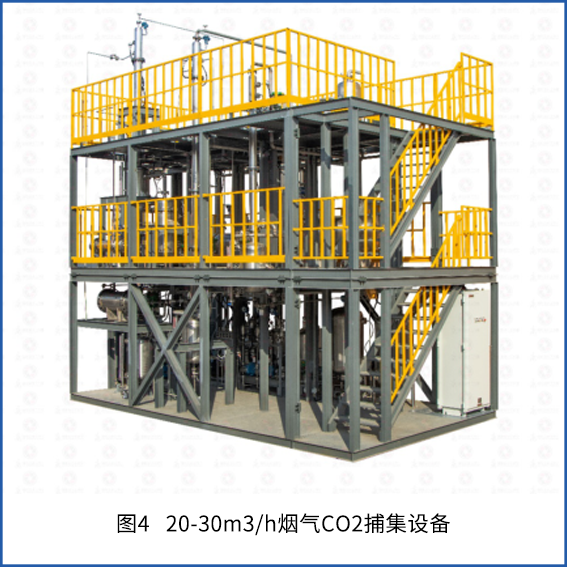

成功案例撬装设备参考图片:

膜法捕集

工艺介绍:利用具有选择性透过性能的膜,让二氧化碳在浓度差的推动下透过膜,从而与其他气体分离。根据膜的材料不同,可分为有机高分子膜和无机膜等。含二氧化碳的混合气体在膜的一侧,在压力作用下,二氧化碳优先透过膜到达另一侧,实现分离捕集。

该技术路线优缺点:优点:流程简单,操作方便;设备紧凑,占地面积小;无相变,能耗相对较低。缺点:膜的选择性和渗透性相互制约,很难同时提高;膜的稳定性有待提高,容易受杂质气体影响而老化;大规模应用时,膜的成本较高。

成功案例撬装设备参考图片:

变压吸附法

工艺介绍:利用吸附剂对二氧化碳在不同压力下吸附量的差异来实现分离捕集。在高压下,吸附剂吸附二氧化碳,其他气体作为尾气排出;然后降低压力,使吸附的二氧化碳解吸出来,吸附剂得到再生。常用的吸附剂有沸石分子筛、活性炭等。

该技术路线优缺点:优点:操作灵活,可根据不同的气源和处理量进行调整;对气体的预处理要求相对较低;吸附剂使用寿命较长,运行成本相对稳定。缺点:吸附剂的吸附容量有限,需要较大的吸附床;对于低浓度二氧化碳气体,捕集效率相对较低;系统的自动化控制要求较高。

成功案例撬装设备参考图片:

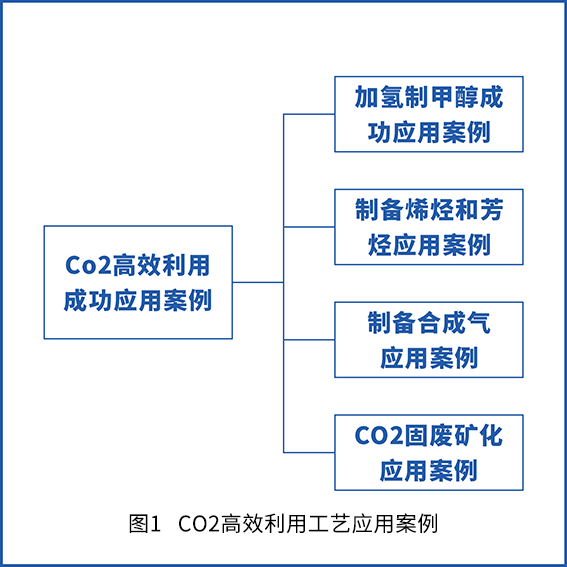

2、 CO2高效利用案例

二氧化碳高效利用具有重要意义,第一,缓解温室效应:二氧化联是主要的温室气体,高效利用可减少其在大气中的含量,缓解全球变暖,降低海平面上升、极端天气增多等环境问题的发生风险。第二,资源循环利用:二氧化碳可作为一种资源,转化为燃料、化学品、建筑材料等,实现碳资源的循环利用,减少对传统化石资源的依赖。第三,促进相关产业发展:推动二氧化碳高效利用技术的发展,有助于形成新的产业增长点,创造就业机会,带动化工、能源、材料等多个产业的技术创新和升级::研究现状:技术不断创新:各国科研人员致力于开发高效的二氧化碳转化技术,如新型化剂的研发。我园科学家成功以二氧化碳和氢气为原料直接合成对二甲苯,打破了该类化剂单次生产效率的世界纪录。应用领域拓展:二氧化碳用于提高石油采收率(EOR)技术已相对成熟,用量较大,全球每年大概能用掉4000万吨二氧化碳。此外,在化工、农业、材料等领域的应用研究也在不断深入,不过整体利用量与二氧化碳排放总量相比仍较小。面临成本和效率挑战:虽然二氧化碳高效利用技术取得了一定进展,但部分技术仍存在成本高、效率低等问题,如太阳能光化转化二氧化碳的转化率目前只有百分之几,有待大幅提高。工艺路线大体包含:

1)二氧化碳制甲醇:主要有热化法、电化法和光化法。热化法常用铜-锌-铝复合化剂,在200-300℃、5-8兆帕条件下,使二氧化碳与氢气反应生成手醇,技术成熟,工业应用较广:电化法以铂、铜等金属为电极,通电后二氧化碳在电极表面还原为甲醇,条件温和,可与可再生能源结合:光化法则利用二氧化钛等半导体材料,在光照下驱动反应,绿色节能,但化剂效率有待提升;

2)二氧化碳制合成气:通常采用二氧化碳重整甲烧等烃类的方法,在高温和化剂作用下,二氧化碳与甲烷反应生成一氧化碳和氢气,可用于生产多种化学品和燃料;

3)二氧化碳制烯烃和芳烃,在高温高压和催化剂的作用下,通过一步法制取烯烃和芳烃,主要的难是反应热的移除和催化剂的寿命等问题;

4)C02固度矿化是指将二氧化碳与固体废弃物中的含钙、铁等碱性金属元素发生化学反应,形成稳定的碳酸盐矿物,从而实现二氧化碳的固定和废弃物的资源化利用。

加氢微反及小试应用案例

加氢微反及小试研究采用固定床微型反应装置,催化剂装填量0-1g/1-10g,通入反应原料,调控工况条件,反应温度、反应压力及空速,在线分析产物组成(如HPLC、气相色谱)。不仅在催化剂开发,筛选高效双功能催化剂(如K-FeMn/中空ZSM-5复合体系),实现CO₂高选择性转化为目标化学品(如二甲醚、对二甲苯等),突破ASF分布限制。还可工艺优化:确定温度(260-270℃)、压力(2-5MPa)、氢碳比(2-4)及空速(1500-3000h⁻¹)等关键参数的最优组合,提升CO₂转化率与产物收率。还可进行中试衔接:通过小试数据验证工艺可行性,为后续中试放大提供反应动力学与质量控制依据。

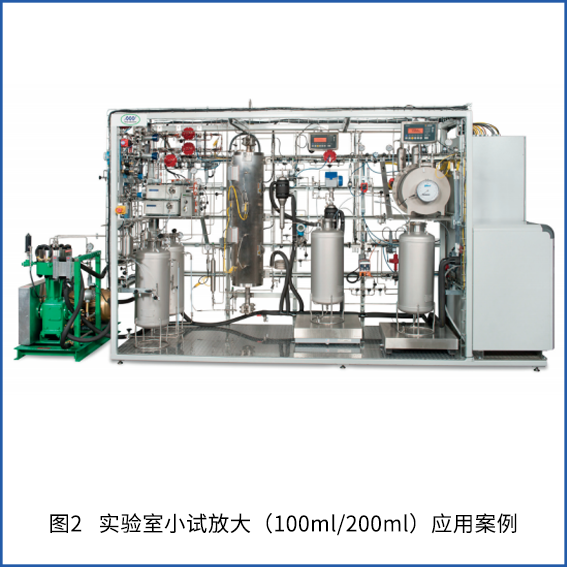

实验室小试放大应用案例

实验室小试放大采用固定床反应装置(φ20-25mm,耐压10MPa,三段加热控温±1℃),装填100-500ml催化剂,配套在线气相色谱分析产物。预混合CO₂/H₂(纯度>99.9%)经质量流量计调节比例,预热后进入反应器,尾气经冷凝分离液态产物。第一,能够完成催化剂性能验证,第二,可以工艺参数优化:确定温度(200-300℃)、压力(2-5MPa)、氢碳比(2-4)及空速(1000-3000h⁻¹)对产物分布的影响;第三,中试衔接准备:建立反应动力学模型,完成催化剂1000h稳定性测试,为放大试验提供数据支撑。

© 西安势也锐科研设备有限公司 版权所有